|

На данной странице представлена ознакомительная часть выбранного Вами патента

Для получения более подробной информации о патенте (полное описание, формула изобретения и т.д.) Вам необходимо сделать заказ. Нажмите на «Корзину»

| СПОСОБ ПРЯДЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА, СПОСОБ КРУЧЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА (ВАРИАНТЫ), СПОСОБ НАМАТЫВАНИЯ КРУЧЕНОГО ВОЛОКНИСТОГО ПРОДУКТА И УСТРОЙСТВА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ |  |

Номер публикации патента: 2073370 |  |

| Имя заявителя: | Ушакова Надежда Леонидовна | | Изобретатели: | Ушакова Надежда Леонидовна | | Патентообладатели: | Ушакова Надежда Леонидовна |

Реферат |  |

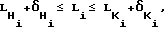

1. Способ прядения волокнистого продукта, заключающийся в подаче питающего продукта в зону вытягивания, вытягивании в ней питающего продукта, кручении утоненного продукта в зоне кручения, выводе из нее крученого выходного продукта с постоянной линейной скоростью V вдоль его оси в зону наматывания и наматывании его на вращающийся стержень с раскладкой вдоль него, отличающийся тем, что в качестве питающего продукта используют один или несколько входных продуктов, каждый из которых вытягивают во взаимно перпендикулярных плоскостях с уплотнением между ними, утоненные входные продукты размещают в зоне кручения вдоль оси кручения и/или со смещением относительно нее, крученый выходной продукт из зоны кручения выводят имеющими равный диаметр выпускными цилиндрами с расположенными в одной перпендикулярной оси кручения плоскости осями вращения, подачу утоненных входных продуктов в зону кручения осуществляют имеющими равный диаметр в каждой паре цилиндрами с осями вращения, расположенными в одной или нескольких перпендикулярных оси кручения и размещенных на постоянном расстоянии одна от другой плоскостях, один или несколько утоненных входных продуктов и/или крученый выходной продукт обрабатывают с одной или двух, или со всех сторон поверхностно-активными веществами для повышения сцепляемости, эластичности, прочности и плотности волокон в продукте, в зоне кручения одного входного продукта или нескольких входных продуктов образуют один или несколько пологих баллонов в окружающей среде или в изолированном от нее пространстве, или в разреженной среде с сохранением постоянным расстояния между плоскостью входа каждого входного продукта в зону кручения и имеющей наибольший радиус относительно оси кручения зоной каждого баллона, в одном или нескольких баллонах или в каждом баллоне продукт для сообщения ему крутки вращают посредством вращающегося магнитного поля с постоянной или переменной угловой скоростью ωi при равных или разных угловых скоростях одного или противоположных направлений, при этом вывод крученого выходного продукта из зоны кручения осуществляют с линейной скоростью V, равной линейной скорости подачи входных продуктов или превышающей линейную скорость Vi подачи части или всех входных продуктов, число зон вытягивания и кручения каждого продукта выбирают равным единице или большим ее, каждый пологий баллон продукта формируют при соотношении

Li / hi < 1,025

или

αo ≅ 18o,

где Li - длина оси продукта между имеющей наибольший радиус относительно оси кручения зоной i-го баллона и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

hi - высота i-го баллона между имеющей наибольший радиус относительно оси кручения его зоной и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

αo- угол между осью кручения и касательной к образующей баллона в его вершине,

а оси продукта в пологом баллоне между его зоной с наибольшим радиусом относительно оси кручения и плоскостью входа продукта в зону кручения или плоскостью выхода из нее придают форму прямой линии или форму, определяемую плоскостным кубическим сплайном, выраженным зависимостью

x = a + br + cr2 + dr3,

где x - текущая координата точки оси продукта относительно базовой системы координат с совпадающей с осью кручения вертикальной осью;

a, b, c, d - коэффициенты кубического сплайна, зависящие от количества узловых точек сплайна и их координат;

r - текущая координата точки оси продукта относительно радиальной оси R, положение которой определяют зависимостью

R=Q(v),

где v - текущий угол поворота точки, находящейся в зоне кручения оси продукта, имеющей наибольший радиус относительно оси кручения;

Q - функциональная зависимость от параметра v,

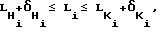

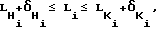

минимальное количество узловых точек кубического сплайна принимают равным двум с их размещением в плоскости входа входного продукта в зону кручения или в плоскости выхода из нее и в зоне баллона, имеющей наибольший радиус относительно оси кручения, длину Li оси находящегося в i-ом баллоне продукта выбирают в пределах:

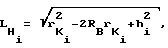

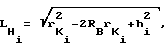

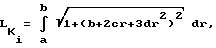

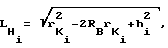

где  - минимальная длина оси продукта, определяемая зависимостью - минимальная длина оси продукта, определяемая зависимостью

где RB - радиус цилиндров;

- наибольший радиус i-й зоны кручения относительно оси кручения; - наибольший радиус i-й зоны кручения относительно оси кручения;

- абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта; - абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта;

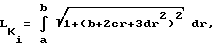

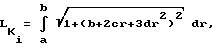

максимальная длина оси продукта, определяемая зависимостью максимальная длина оси продукта, определяемая зависимостью

где a - значение координаты узловой точки оси продукта в плоскости входа продукта в зону кручения или в плоскости выхода из нее относительно радиальной оси R, которое принимают равным нулю;

b - значение координаты узловой точки оси продукта в i-й зоне кручения относительно радиальной оси R, которое принимают равным

- абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта - абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта

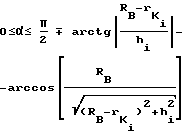

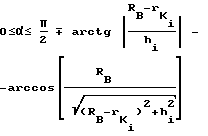

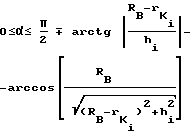

угол охвата α продуктом подающего его в зону кручения цилиндра или выпускного цилиндра выбирают в пределах

при RB ≥ rk принимают знак (-),

при RB < rk принимают знак (+),

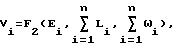

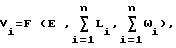

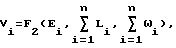

линейную скорость Vi подачи входного продукта в зону кручения определяют зависимостью

где Ei - вытяжка перерабатываемого продукта в данной зоне;

n - количество зон кручения, имеющих наибольший радиус относительно оси кручения,

F2 - функциональная зависимость от параметров Ei, n, Li, ωi,

а угловую скорость ωi вращающегося i-го магнитного поля определяют зависимостью

ωi= G(Li, Pi),

где Pi - натяжение продукта в i-м баллоне;

G - функциональная зависимость от параметров Li, Pi,

и параметры Vi, V и ωi взаимосвязывают один с другим, при этом при выводе крученого выходного продукта в зону наматывания его проводят параллельно стержню через отверстие фиксированного элемента парой выпускных цилиндров, стержень приводят во вращение с постоянной или переменной угловой скоростью, а длину крученого выходного продукта перед зоной его раскладки компенсируют изменением его положения в пространстве. 2. Способ по п. 1, отличающийся тем, что один из утоненных входных продуктов располагают в зоне кручения вдоль оси кручения для образования сердечника крученого выходного продукта. 3. Способ по п. 1, отличающийся тем, что несколько утоненных входных продуктов подают в зону кручения с равными линейными скоростями. 4. Способ по п. 1, отличающийся тем, что один или несколько утоненных входных продуктов прерывисто подают в зону кручения. 5. Способ по п. 1, отличающийся тем, что вращающееся магнитное поле создают посредством трехфазного тока. 6. Способ по п. 1, отличающийся тем, что расстояние между плоскостью расположения осей вращения выпускных цилиндров и одной или несколькими плоскостями расположения осей вращения цилиндров для подачи утоненных входных продуктов выбирают равными или меньшими штапельной длины волокон продуктов. 7. Способ по п. 1, отличающийся тем, что угловую скорость ωi вращения текущего участка продукта в зоне кручения определяют зависимостью

ωi= F3(P),

где P - натяжение продукта в зоне кручения;

F3 - функциональная зависимость от параметра P. 8. Способ по п. 1, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар или шлихтовый пар, или мыльную воду, или масло, или эмульсию, или их различные сочетания. 9. Способ по п. 1, отличающийся тем, что обработку продукта или продуктов поверхностно-активными веществами осуществляют с двух сторон одновременно или со всех сторон одновременно. 10. Способ по п. 1, отличающийся тем, что входные продукты обрабатывают водяным паром, а крученый выходной продукт - шлихтовым паром. 11. Способ по п. 1, отличающийся тем, что входные продукты и крученый выходной продукт обрабатывают поверхностно-активными веществами с двух сторон одновременно или со всех сторон одновременно. 12. Способ по п. 1, отличающийся тем, что число возможных сочетаний двух зон обработки входного или выходного продуктов из трех зон принимают равным шести. 13. Способ по п. 1, отличающийся тем, что в зоне кручения создают изогнутое поле вытягивания. 14. Способ по п. 2, отличающийся тем, что один или более утоненных входных продуктов подают в зону кручения с линейной скоростью, превышающей линейную скорость подачи сердечника для образования нагона. 15. Способ по п. 2, отличающийся тем, что сердечник подают в зону кручения с изменяющейся линейной скоростью. 16. Способ по п. 8, отличающийся тем, что продукт или продукты обрабатывают одновременно двумя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном десяти. 17. Способ по п. 8, отличающийся тем, что продукт или продукты обрабатывают одновременно тремя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном десяти. 18. Способ по п. 8, отличающийся тем, что продукт или продукты обрабатывают одновременно четырьмя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном пяти. 19. Способ по п. 8, отличающийся тем, что продукт или продукты обрабатывают одновременно двумя, или тремя, или четырьмя, или пятью поверхностно-активными веществами при общем числе их сочетаний из пяти веществ, равном двадцати шести. 20. Способ по п. 14, отличающийся тем, что одному или нескольким нагонным продуктам сообщают реверсивную крутку. 21. Способ по п. 19, отличающийся тем, что число возможных сочетаний обработки поверхностно-активными веществами входного или выходного продукта принимают равным тремстам двадцати пяти. 22. Способ кручения волокнистого продукта, заключающийся в непрерывной подаче входного продукта с постоянной линейной скоростью V1 в зону кручения питающими цилиндрами равных диаметров, вращении продукта вокруг оси кручения в зоне кручения и выводе крученого выходного продукта из зоны кручения с постоянной линейной скоростью V вдоль оси кручения, отличающийся тем, что подачу входного продукта в зону кручения осуществляют питающими цилиндрами с расположенными в одной перпендикулярной оси кручения плоскости осями вращения, крученый выходной продукт из зоны кручения выводят имеющими равный диаметр выпускными цилиндрами с расположенными в одной перпендикулярной оси кручения и находящейся на постоянном расстоянии от питающих цилиндров плоскости осями вращения, входной продукт и/или крученый выходной продукт обрабатывают с одной или двух, или со всех сторон поверхности поверхностно-активными веществами для повышения сцепляемости, эластичности, прочности и плотности волокон продуктов, в зоне кручения продукта образуют один или несколько по его длине пологих баллонов в окружающей среде или в изолированном от нее пространстве, или в разреженной среде с сохранением постоянным расстояния между плоскостью входа входного продукта в зону кручения и имеющей наибольший радиус относительно оси кручения зоной каждого баллона, продукт в одном или нескольких баллонах, или в каждом баллоне вращают посредством вращающегося магнитного поля в направлении по часовой стрелке или против часовой стрелки при одинаковых или разных направлениях вращения и с равными или различными угловыми скоростями вращения ωi/ в двух соседних баллонах для сообщения продукту крутки одного или двух противоположных направлений, при этом вывод крученого выходного продукта из зоны кручения осуществляют с линейной скоростью, равной линейной скорости подачи входного продукта или превышающей ее для его утонения, каждый пологий баллон формируют при соотношении

Li/hi< 1,025 или αo≅ 18°,

где Li - длина оси продукта между имеющей наибольший радиус относительно оси кручения зоной i-го баллона и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

hi - высота i-го баллона между имеющей наибольший радиус относительно оси кручения его зоной и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

αo - угол между осью кручения и касательной к образующей баллона в его вершине,

а оси продукта в пологом баллоне между его зоной с наибольшим радиусом относительно оси кручения и плоскостью входа продукта в зону кручения или плоскостью выхода из нее придают форму прямой линии или форму, определяемую плоскостным кубическим сплайном, выраженным зависимостью

x = a + br + cr2 + dr3,

где x - текущая координата точки оси продукта относительно базовой системы координат с совпадающей с осью кручения вертикальной осью;

a, b, c, d - коэффициенты кубического сплайна, зависящие от количества узловых точек сплайна и их координат;

r - текущая координата точки оси продукта относительно радиальной оси R, положение которой определяют зависимостью

R=Q(v),

где v - текущий угол поворота точки, находящейся в зоне кручения оси продукта, имеющей наибольший радиус относительно оси кручения;

Q - функциональная зависимость от параметра v,

при этом минимальное количество узловых точек кубического сплайна принимают равным двум с их размещением в плоскости входа входного продукта в зону кручения или в плоскости выхода из нее и в зоне баллона, имеющей наибольший радиус относительно оси кручения, длину Li оси находящегося в i-м баллоне продукта выбирают в пределах

где  - минимальная длина оси продукта, определяемая зависимостью - минимальная длина оси продукта, определяемая зависимостью

где RB - радиус цилиндров;

- наибольший радиус i-й зоны кручения относительно оси кручения; - наибольший радиус i-й зоны кручения относительно оси кручения;

абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта; абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта;

максимальная длина оси продукта, определяемая зависимостью максимальная длина оси продукта, определяемая зависимостью

где a - значение координаты узловой точки оси продукта в плоскости входа продукта в зону кручения или в плоскости выхода из нее относительно радиальной оси R, которое принимают равным нулю,

b - значение координаты узловой точки оси продукта в i-й зоне кручения относительно радиальной оси R, которое принимают равным

абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта

причем угол охвата α продуктом питающего или выпускного цилиндра принимают в пределах

при RB ≥ rk принимают знак (-),

при RB < rk принимают знак (+),

линейную скорость V1 входного продукта определяют зависимостью

где

E - вытяжка продукта;

n - количество зон кручения, имеющих наибольший радиус относительно оси кручения;

F - функциональная зависимость от параметров E, n, Li, ωi,

а угловую скорость ωi вращающегося i-го магнитного поля определяют зависимостью

ωi= G(Li, Pi),

где Pi - натяжение продукта в i-ом баллоне;

G - функциональная зависимость от параметров Li, Pi,

и параметры V1, V и ωi взаимосвязывают один с другим. 23. Способ по п. 22, отличающийся тем, что обработку входного продукта поверхностно-активными веществами осуществляют с двух сторон одновременно. 24. Способ по п. 22, отличающийся тем, что обработку входного продукта поверхностно-активными веществами осуществляют со всех сторон одновременно. 25. Способ по п. 22, отличающийся тем, что обработку выходного продукта поверхностно-активными веществами осуществляют с двух сторон одновременно. 26. Способ по п. 22, отличающийся тем, что обработку выходного продукта поверхностно-активными веществами осуществляют со всех сторон одновременно. 27. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного продукта осуществляют с одной стороны, а выходного продукта - с двух сторон одновременно. 28. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного продукта осуществляют с одной стороны, а выходного продукта - со всех сторон одновременно. 29. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами выходного продукта осуществляют с одной стороны, а входного продукта - с двух сторон одновременно. 30. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами выходного продукта осуществляют с одной стороны, а входного продукта - со всех сторон одновременно. 31. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного и выходного продуктов осуществляют с двух сторон одновременно. 32. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного и выходного продуктов осуществляют со всех сторон одновременно. 33. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного продукта осуществляют с двух сторон, а выходного продукта - со всех сторон одновременно. 34. Способ по п. 22, отличающийся тем, что обработку поверхностно-активными веществами входного продукта осуществляют со всех сторон, а выходного продукта - с двух сторон одновременно. 35. Способ по одному из пп. 22 - 34, отличающийся тем, что в качестве поверхностно-активного вещества используют водяной пар. 36. Способ по п. 22 или одному из пунктов 25, 26, отличающийся тем, что в качестве поверхностно-активного вещества используют шлихтовый пар. 37. Способ по п. 22 или одному из п. 23 - 34, отличающийся тем, что в качестве поверхностно-активного вещества используют мыльную воду. 38. Способ по п. 22 или одному из п. 23 - 34, отличающийся тем, что в качестве поверхностно-активного вещества используют масло. 39. Способ по п. 22 или одному из п. 23 - 34, отличающийся тем, что в качестве поверхностно-активного вещества используют эмульсию. 40. Способ по п. 22 или 25, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной и шлихтовый пар. 41. Способ по п. 22 или одному из пунктов 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар и мыльную воду. 42. Способ по п. 22 или одному из п. 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар и масло. 43. Способ по п. 22 или одному из пунктов 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар и эмульсию. 44. Способ по п. 22 или п. 25, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар и мыльную воду. 45. Способ по п. 22 или 25, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар и масло. 46. Способ по п. 22 или 25, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар и эмульсию. 47. Способ по п. 22 или одному из п. 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют мыльную воду и масло. 48. Способ по п. 22 или одному из пунктов 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют мыльную воду и эмульсию. 49. Способ по п. 22 или одному из п. 23, 25, отличающийся тем, что в качестве поверхностно-активных веществ используют масло и эмульсию. 50. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар и мыльную воду. 51. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар и масло. 52. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар и эмульсию. 53. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, мыльную воду и масло. 54. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, мыльную воду и эмульсию. 55. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, масло и эмульсию. 56. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар, мыльную воду и масло. 57. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар, мыльную воду и эмульсию. 58. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар, масло и эмульсию. 59. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют мыльную воду, масло и эмульсию. 60. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар, мыльную воду и масло. 61. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар, мыльную воду и эмульсию. 62. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, шлихтовый пар, масло и эмульсию. 63. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар, мыльную воду, масло и эмульсию. 64. Способ по п. 22, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар, мыльную воду, масло и эмульсию. 65. Способ по одному из п. 22, 27 - 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - шлихтовым паром. 66. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - мыльной водой. 67. Способ по одному из пунктов 27 - 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - маслом. 68. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - эмульсией. 69. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - шлихтовым паром. 70. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают маслом, а выходной продукт - шлихтовым паром. 71. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают эмульсией, а выходной продукт - шлихтовым паром. 72. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - маслом. 73. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - эмульсией. 74. Способ по одному из п. 27 - 34, отличающийся тем, что входной продукт обрабатывают эмульсией, а выходной продукт - маслом. 75. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - шлихтовым паром и маслом. 76. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - шлихтовым паром и эмульсией. 77. Способ по одному из п. 27 и 28, отличающийся тем, что входной продукт обрабатывают водяным паром, а выходной продукт - мыльной водой и маслом. 78. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - водяным паром и эмульсией. 79. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают эмульсией, а выходной продукт - водяным паром и маслом. 80. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - шлихтовым паром и маслом. 81. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - шлихтовым паром и эмульсией. 82. Способ по одному из п. 27, 28 и 34, отличающийся тем, что входной продукт обрабатывают эмульсией, а выходной продукт - шлихтовым паром и маслом. 83. Способ по одному из п. 29, 31 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и мыльной водой, а выходной продукт - шлихтовым паром. 84. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и маслом, а выходной продукт - шлихтовым паром. 85. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и эмульсией, а выходной продукт - шлихтовым паром. 86. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и маслом, а выходной продукт - мыльной водой. 87. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и эмульсией, а выходной продукт - мыльной водой. 88. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают водяным паром и эмульсией, а выходной продукт - маслом. 89. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают мыльной водой и маслом, а выходной продукт - шлихтовым паром. 90. Способ по одному из п. 29, 30, 33, отличающийся тем, что входной продукт обрабатывают мыльной водой и эмульсией, а выходной продукт - шлихтовым паром. 91. Способ по одному из п. 29, 30 и 33, отличающийся тем, что входной продукт обрабатывают мыльной водой и эмульсией, а выходной продукт - маслом. 92. Способ по одному из п. 31 и 32, отличающийся тем, что входной продукт обрабатывают водяным паром и мыльной водой, а выходной - шлихтовым паром и маслом. 93. Способ по одному из п. 31 и 32, отличающийся тем, что входной продукт обрабатывают водяным паром и мыльной водой, а выходной продукт - шлихтовым паром и эмульсией. 94. Способ по одному из п. 31 и 32, отличающийся тем, что входной продукт обрабатывают водяным паром и эмульсией, а выходной продукт - шлихтовым паром и маслом. 95. Способ по одному из п. 31 и 32, отличающийся тем, что входной продукт обрабатывают водяным паром и эмульсией, а выходной продукт - мыльной водой и маслом. 96. Способ по одному из п. 31 и 32, отличающийся тем, что входной продукт обрабатывают мыльной водой и маслом, а выходной продукт - шлихтовым паром и эмульсией. 97. Способ по п. 34, отличающийся тем, что входной продукт обрабатывают мыльной водой, а выходной продукт - водяным паром и маслом. 98. Способ по п. 22, отличающийся тем, что магнитное поле создают посредством трехфазного тока. 99. Способ по п. 22, отличающийся тем, что расстояние между плоскостями расположения осей вращения питающих и выпускных цилиндров выбирают равным или меньшим штапельной длины волокон продуктов. 100. Способ по п. 22, отличающийся тем, что угловую скорость ωi вращения текущего участка входного продукта в зоне кручения определяют зависимостью

ωi=F1(P),

где P - натяжение продукта в зоне кручения;

F1 - функциональная зависимость от параметра P. 101. Способ по п. 22, отличающийся тем, что натяжение продукта, которому сообщают крутку одного направления, в плоскости его выхода из зоны кручения определяют зависимостью

P ≥ Pk,

где Pk - натяжение, возникающее вследствие сложной деформации кручения и растяжения от действия крутящего момента. 102. Способ кручения волокнистого продукта, заключающийся в подаче утоненного продукта в зону кручения, вращении его вокруг оси кручения в зоне кручения и выводе из нее крученого выходного продукта с постоянной линейной скоростью V вдоль оси кручения, отличающийся тем, что в качестве утоненного продукта используют несколько входных продуктов, которые подают в зону кручения вдоль оси кручения или параллельно ей имеющими равный диаметр в каждой паре питающими цилиндрами с осями вращения, расположенными в одной или нескольких перпендикулярных оси кручения и размещенных на постоянном расстоянии одна от другой плоскостях, крученый выходной продукт из зоны кручения выводят имеющими равный диаметр выпускными цилиндрами с расположенными в одной перпендикулярной оси кручения плоскости осями вращения, один, или несколько, или все входные продукты и/или выходной продукт обрабатывают с одной, или двух, или со всех сторон поверхностно-активными веществами для повышения сцепляемости, эластичности, прочности и плотности волокон в продуктах, в зоне кручения входных продуктов образуют один или несколько пологих баллонов в окружающей среде или в изолированном от нее пространстве, или в разреженной среде с сохранением постоянным расстояния между плоскостью входа каждого входного продукта в зону кручения и имеющей наибольший радиус относительно оси кручения зоной каждого баллона, в одном, или нескольких баллонах, или в каждом баллоне продукт вращают посредством вращающегося магнитного поля с постоянной или переменной угловой скоростью ωi одного или противоположных направлений, при этом вывод крученого выходного продукта из зоны кручения осуществляют с линейной скоростью V, равной линейной скорости подачи входных продуктов или превышающей линейную скорость Vi подачи части или всех входных продуктов, число зон вытягивания и кручения каждого продукта выбирают равным единице или большим ее, каждый пологий баллон продукта формируют при соотношении

Li/hi<1,025

или

где Li - длина оси продукта между имеющей наибольший радиус относительно оси кручения зоной i-го баллона и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

hi - высота i-го баллона между имеющей наибольший радиус относительно оси кручения его зоной и плоскостью входа продукта в зону кручения или плоскостью его выхода из нее;

αo - угол между осью кручения и касательной к образующей баллона в его вершине,

а оси продукта в пологом баллоне между его зоной с наибольшим радиусом относительно оси кручения и плоскостью входа продукта в зону кручения или плоскостью выхода из нее придают форму прямой линии или форму, определяемую плоскостным кубическим сплайном, выраженным зависимостью

x = a + br + cr2 + dr3,

где x - текущая координата точки оси продукта относительно базовой системы координат с совпадающей с осью кручения вертикальной осью;

a, b, c, d - коэффициенты кубического сплайна, зависящие от количества узловых точек сплайна и их координат;

r - текущая координата точки оси продукта относительно радиальной оси R, положение которой определяют зависимостью

R=Q(v),

где v- - текущий угол поворота точки, находящейся в зоне кручения оси продукта, имеющей наибольший радиус относительно оси кручения;

Q - функциональная зависимость от параметра v,

минимальное количество узловых точек кубического сплайна принимают равным двум с их размещением в плоскости входа входного продукта в зону кручения или в плоскости выхода из нее и в зоне баллона, имеющей наибольший радиус относительно оси кручения, длину Li оси находящегося в i-ом баллоне продукта выбирают в пределах

где  - минимальная длина оси продукта, определяемая зависимостью - минимальная длина оси продукта, определяемая зависимостью

где RB - радиус цилиндров;

наибольший радиус i-й зоны кручения относительно оси кручения; наибольший радиус i-й зоны кручения относительно оси кручения;

абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта LH; абсолютная деформация укрутки прямолинейного отрезка продукта при минимальной длине оси продукта LH;

- максимальная длина оси продукта, определяемая зависимостью - максимальная длина оси продукта, определяемая зависимостью

где a - значение координаты узловой точки оси продукта в плоскости входа продукта в зону кручения или в плоскости выхода из нее относительно радиальной оси R, которое принимают равным нулю,

b - значение координаты узловой точки оси продукта в i-ой зоне кручения относительно радиальной оси R, которое принимают равным

абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта абсолютная деформация укрутки прямолинейного отрезка продукта при максимальной длине оси продукта

угол охвата α продуктом подающего его в зону кручения питающего цилиндра или выпускного цилиндра выбирают в пределах:

при RB ≥ rk принимают знак (-),

при RB < rk принимают знак (+),

линейную скорость Vi подачи входного продукта в зону кручения определяют зависимостью

где Ei - вытяжка перерабатываемого продукта в данной зоне;

n - количество зон кручения, имеющих наибольший радиус относительно оси кручения;

F2 - функциональная зависимость от параметров Ei, n, Li, ωi,

а угловую скорость ωi вращающегося i-го магнитного поля определяют зависимостью

ωi=G(Li, Pi),

где Pi - натяжение продукта в i-ом баллоне;

G - функциональная зависимость от параметров Li, Pi,

и параметры Vi, V и ωi взаимосвязывают один с другим. 103. Способ по п. 102, отличающийся тем, что один из утоненных входных продуктов располагают в зоне кручения вдоль оси кручения для образования сердечника крученого выходного продукта. 104. Способ по п. 102, отличающийся тем, что линейные скорости подачи входных продуктов в зону кручения выбирают равными одна другой. 105. Способ по п. 102, отличающийся тем, что один или несколько входных продуктов подают в зону кручения с изменяющейся линейной скоростью. 106. Способ по п. 102, отличающийся тем, что вращающееся магнитное поле создают посредством трехфазного тока. 107. Способ по п. 102, отличающийся тем, что расстояния между плоскостью расположения осей вращения выпускных цилиндров и одной или несколькими плоскостями расположения осей вращения цилиндров для подачи утоненных входных продуктов выбирают равными или меньшими штапельной длины волокон продуктов. 108. Способ по п. 102, отличающийся тем, что угловую скорость ωi вращения текущего участка входного продукта в зоне кручения определяют зависимостью

ωi=F3(P),

где P - натяжение входного продукта в зоне кручения;

F3 - функциональная зависимость от параметра P. 109. Способ по п. 102, отличающийся тем, что в качестве поверхностно-активных веществ используют водяной пар или шлихтовый пар, или мыльную воду, или масло, или эмульсию, или их возможные различные сочетания. 110. Способ по п. 102, отличающийся тем, что обработку продуктов поверхностно-активными веществами осуществляют с двух сторон одновременно или со всех сторон одновременно. 111. Способ по п. 102, отличающийся тем, что входные продукты обрабатывают водяным паром, а выходной продукт - шлихтовым паром. 112. Способ по п. 102, отличающийся тем, что число возможных сочетаний двух зон обработки входного или выходного продуктов из трех зон обработки принимают равным шести. 113. Способ по п. 103, отличающийся тем, что один или более утоненных входных продуктов подают в зону кручения с линейной скоростью, превышающей линейную скорость подачи сердечника для образования нагона. 114. Способ по п. 103, отличающийся тем, что сердечник подают в зону кручения с изменяющейся линейной скоростью. 115. Способ по п. 109, отличающийся тем, что продукты обрабатывают одновременно двумя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном десяти. 116. Способ по п. 109, отличающийся тем, что продукты обрабатывают одновременно тремя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном десяти. 117. Способ по п. 109, отличающийся тем, что продукты обрабатывают одновременно четырьмя поверхностно-активными веществами при числе их сочетаний из пяти веществ, равном пяти. 118. Способ по п. 109, отличающийся тем, что продукты обрабатывают одновременно двумя, или тремя, или четырьмя, или пятью поверхностно-активными веществами при общем числе их сочетаний из пяти веществ, равном двадцати шести. 119. Способ по п. 113, отличающийся тем, что одному или нескольким нагонным продуктам сообщают реверсивную крутку. 120. Способ по п. 118, отличающийся тем, что число возможных сочетаний обработки поверхностно-активными веществами входного или выходного продукта принимают равным тремстам двадцати пяти. 121. Способ наматывания крученого волокнистого продукта, заключающийся в непрерывной подаче продукта вдоль его оси в зону наматывания выпускными цилиндрами, раскладке продукта вдоль стержня с компенсацией длины продукта перед его раскладкой путем изменения его положения в пространстве и в наматывании продукта на вращающийся стержень, отличающийся тем, что продукт подают в зону наматывания выпускными цилиндрами равных диаметров с расположенными в перпендикулярной оси стержня плоскости осями вращения, проводят через имеющее проходящую через зажим выпускных цилиндров параллельно оси стержня ось отверстие расположенного перпендикулярно оси стержня фиксированного элемента, при этом перед наматыванием на стержень продукт с одной, или двух, или со всех сторон обрабатывают поверхностно-активными веществами для повышения сцепляемости, эластичности, прочности и плотности волокон продукта, причем наматывание продукта осуществляют на приводимый во вращение за один конец стержень с постоянной или переменной угловой скоростью. 122. Способ по п. 121, отличающийся тем, что в качестве поверхностно-активных веществ используют шлихтовый пар и масло. 123. Способ по п. 121, отличающийся тем, что продукт обрабатывают поверхностно-активными веществами с двух сторон одновременно или со всех сторон одновременно. 124. Способ по п. 121, отличающийся тем, что продукт подают в зону наматывания с постоянной линейной скоростью. 125. Способ по п. 121, отличающийся тем, что продукт обрабатывают со всех сторон шлихтовым паром, после чего его обрабатывают маслом со всех сторон одновременно. 126. Устройство для прядения волокнистого продукта, содержащее узел вытягивания с парами цилиндров и узел кручения с крутильным органом, размещенный между узлом вытягивания и узлом наматывания, имеющим установленный на опоре стержень с приводом его вращения и раскладчик, отличающееся тем, что узел вытягивания имеет по меньшей мере одну уплотнительную воронку, размещенную между парами цилиндров с линиями зажима продукта, расположенными во взаимно перпендикулярных плоскостях, узел кручения имеет одну или несколько пар питающих цилиндров, количество которых соответствует количеству входных продуктов или меньше его, пару выпускных цилиндров, один размещенный на оси кручения крутильного органа в зоне входа в него или в крутильном органе, или в зоне выхода из него направитель или несколько направителей, установленных на оси кручения в зоне входа в крутильный орган и/или в зоне выхода из него, и/или в крутильном органе, и кожух для ограждения зоны кручения или питающих и выпускных цилиндров и размещенной между ними зоны кручения, выполненный с отверстиями для ввода и вывода продуктов, а крутильный орган имеет одно неподвижное кольцо с одним или несколькими размещенными на нем с возможностью перемещения по кольцу посредством магнитной опоры бегунками или несколько неподвижных колец с одним или несколькими размещенными на каждом из них посредством магнитной опоры бегунками, бегунки установлены на неподвижных кольцах с возможностью регулирования их положения в вертикальном, горизонтальном и окружном направлениях колец, узел наматывания содержит пару цилиндров для подачи крученого выходного продукта к стержню, установленный на раме в зоне выхода продукта из зажима цилиндров перпендикулярно стержню и с возможностью регулирования положения фиксированный элемент с отверстием, ось которого расположена параллельно стержню и проходит через зажим выпускных цилиндров, а стержень имеет подвижную опору и смонтированную на раме неподвижную опору и выполнен в виде веретена с приводным блочком, установленного нижним концом на неподвижной опоре, подвижная опора содержит закрепленный на фиксированном элементе упор, кронштейн и установленный на нем с возможностью поворота относительно вертикальной оси и перемещения в вертикальном направлении рычаг для фиксации верхнего конца веретена, компенсатор длины продукта имеет неподвижную криволинейную направляющую, связанный с раскладчиком держатель и размещенный на нем направитель с роликом, прижатым к криволинейной направляющей, при этом один, или несколько, или каждый из цилиндров узлов вытягивания, кручения и наматывания выполнен полым и перфорированным и имеет микропористую обечайку и неподвижно установленный внутри него полый вал с патрубком для подачи поверхностно-активного вещества, обращенным к зоне зажима продукта между парами цилиндров. 127. Устройство по п. 126, отличающееся тем, что оно дополнительно содержит по меньшей мере один узел вытягивания и/или узел кручения. 128. Устройство по п. 126, отличающееся тем, что количество колец соответствует количеству входных продуктов. 129. Устройство по п. 126, отличающееся тем, что оси колец размещены на оси кручения крутильного органа. 130. Устройство по п. 126, отличающееся тем, что один из бегунков установлен с возможностью вращения вокруг оси кручения и с радиусом вращения, превышающим радиус вращения другого бегунка, ось вращения которого расположена с эксцентриситетом относительно оси кручения. 131. Устройство по п. 126, отличающееся тем, что один из бегунков установлен с возможностью вращения вокруг оси кручения с радиусом вращения, превышающим уменьшающиеся от одного к другому радиусы вращения других бегунков, оси вращения которых расположены с эксцентриситетом относительно оси кручения. 132. Устройство по п. 126, отличающееся тем, что бегунки размещены на одинаковом расстоянии от оси их вращения. 133. Устройство по п. 126, отличающееся тем, что кольца имеют равный диаметр. 134. Устройство по п. 126, отличающееся тем, что бегунки размещены на равном расстоянии от оси кручения. 135. Устройство по п. 126 или 134, отличающееся тем, что бегунки установлены на равном расстоянии друг от друга вдоль оси кручения. 136. Устройство по п. 126, отличающееся тем, что оно имеет отсасывающую систему, подсоединенную посредством патрубка к кожуху. 137. Устройство по п. 126, отличающееся тем, что оно содержит два бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 138. Устройство по п. 126, отличающееся тем, что оно содержит три бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 139. Устройство по п. 126, отличающееся тем, что оно содержит четыре бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 140. Устройство по п. 126, отличающееся тем, что компенсатор установлен с возможностью регулирования расстояния между ним и осью веретена. 141. Устройство по п. 126, отличающееся тем, что кронштейн выполнен полым, а рычаг установлен на кронштейне посредством размещенной в его плоскости оси и подпружинен. 142. Устройство по п. 126, отличающееся тем, что рычаг имеет подшипник качения для установки в нем верхнего конца веретена. 143. Устройство по п. 126, отличающееся тем, что в держателе выполнена полость, а направитель с роликом установлен посредством подпружиненного пальца, размещенного в полости держателя. 144. Устройство по п. 126, отличающееся тем, что оно содержит несколько узлов вытягивания и узлов кручения, установленных в чередующемся порядке, при этом первым установлен узел вытягивания. 145. Устройство по п. 126, отличающееся тем, что оно содержит несколько узлов вытягивания и узлов кручения, установленных в чередующемся порядке, при этом первым установлен узел кручения. 146. Устройство по п. 145, отличающееся тем, что узел кручения совмещен с узлом вытягивания. 147. Устройство для кручения волокнистого продукта, содержащее установленный с возможностью вращения крутильный орган, отличающееся тем, что оно содержит одну или несколько пар питающих цилиндров, количество которых соответствует количеству входных продуктов или меньше его, пару выпускных цилиндров, один размещенный на оси кручения крутильного органа в зоне входа в него, или в крутильном органе, или в зоне выхода из него направитель или несколько направителей, установленных на оси кручения в зоне входа в крутильный орган и/или в зоне выхода из него, и/или в крутильном органе, и кожух для ограждения зоны кручения или питающих и выпускных цилиндров и размещенной между ними зоны кручения, выполненный с отверстиями для ввода и вывода продуктов, а крутильный орган имеет одно неподвижное кольцо с одним или несколькими размещенными на нем с возможностью перемещения по кольцу посредством магнитной опоры бегунками или несколько неподвижных колец с одним или несколькими размещенными на каждом из них посредством магнитной опоры бегунками, бегунки установлены на неподвижных кольцах с возможностью регулирования их положения в вертикальном, горизонтальном и окружном направлениях колец, при этом по меньшей мере один из питающих и/или выпускных цилиндров или каждый из них выполнен полым и перфорированным и имеет микропористую обечайку и неподвижно установленный внутри него полый вал с патрубком для подачи поверхностно-активного вещества, обращенным к зоне зажима продукта между парами цилиндров. 148. Устройство по п. 147, отличающееся тем, что количество колец соответствует количеству входных продуктов. 149. Устройство по п. 147, отличающееся тем, что оси колец размещены на оси кручения крутильного органа. 150. Устройство по п. 147, отличающееся тем, что один из бегунков установлен с возможностью вращения вокруг оси кручения и с радиусом вращения, превышающим радиус вращения другого бегунка, ось вращения которого расположена с эксцентриситетом относительно оси кручения. 151. Устройство по п. 147, отличающееся тем, что один из бегунков установлен с возможностью вращения вокруг оси кручения с радиусом вращения, превышающим уменьшающиеся от одного к другому радиусы вращения других бегунков, оси вращения которых расположены с эксцентриситетом относительно оси кручения. 152. Устройство по п. 147, отличающееся тем, что бегунки размещены на одинаковом расстоянии от оси их вращения. 153. Устройство по п. 147, отличающееся тем, что магнитные опоры имеют одинаковый радиус вращения. 154. Устройство по п. 147 или 152, отличающееся тем, что бегунки установлены на равном расстоянии друг от друга вдоль оси кручения. 155. Устройство по п. 147, отличающееся тем, что бегунки размещены на равном расстоянии от оси кручения. 156. Устройство по п. 147, отличающееся тем, что оно имеет отсасывающую систему, подсоединенную посредством патрубка к кожуху. 157. Устройство по п. 155, отличающееся тем, что оно содержит два бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 158. Устройство по п. 155, отличающееся тем, что оно содержит три бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 159. Устройство по п. 155, отличающееся тем, что оно содержит четыре бегунка, при этом бегунки установлены с возможностью вращения в одной плоскости. 160. Устройство для наматывания крученого волокнистого продукта, содержащее установленные с возможностью вращения выпускные цилиндры, смонтированный в опорах приводной стержень, установленный с возможностью возвратно-поступательного перемещения вдоль оси стержня раскладчик и размещенный на раме и связанный с раскладчиком компенсатор длины продукта с направителем, отличающееся тем, что оно содержит установленный на раме перпендикулярно стержню в зоне выхода крученого продукта из зажима выпускных цилиндров и с возможностью регулирования положения фиксированный элемент с отверстием, ось которого расположена параллельно стержню и проходит через зажим выпускных цилиндров, а стержень имеет подвижную опору и смонтированную на раме неподвижную опору и выполнен в виде веретена, установленного нижним концом на неподвижной опоре и имеющего приводной блочок, при этом подвижная опора содержит закрепленный на фиксированном элементе упор, размещенный на неподвижной опоре кронштейн и установленный на нем с возможностью поворота относительно вертикальной оси и перемещения в вертикальном направлении рычаг для фиксации верхнего конца веретена, а компенсатор длины продукта имеет неподвижную криволинейную направляющую, связанный с раскладчиком держатель и размещенный на нем направитель с роликом, прижатым к криволинейной направляющей, причем один или каждый из выпускных цилиндров выполнен полым и перфорированным, имеет микропористую обечайку и неподвижно установленный внутри него полый вал с патрубком для подачи поверхностно-активного вещества, обращенным к зоне зажима продукта между выпускными цилиндрами. 161. Устройство по п. 160, отличающееся тем, что компенсатор установлен с возможностью регулирования расстояния между ним и осью веретена. 162. Устройство по п. 160, отличающееся тем, что кронштейн выполнен полым, а рычаг установлен на кронштейне посредством размещенной в его полости оси и подпружинен. 163. Устройство по п. 160, отличающееся тем, что рычаг имеет подшипник качения для установки в нем верхнего конца веретена. 164. Устройство по п. 160, отличающееся тем, что в держателе выполнена полость, а направитель с роликом установлен посредством подпружиненного пальца, размещенного в полости держателя.

|